スピーカーのエッジ自作・張り替えについて、各手順ごとの画像つきで詳細に解説。

うまく作るコツや、プラスアルファで完成度を高める手順も紹介しています。

筆者はエッジを何度も作っていますが、それで得たノウハウや、現状で最良の作り方を余すことなく説明しています。

本記事はエッジを作ること、張り替えることを網羅的に記しており、内容が多すぎるフシがあります。

目次を開いて各項目をクリックもしくはタップで遷移できるので、必要そうな情報をご活用ください。

作業の前に

この作業の導入部分として、こう作るのが一般的だとか、なぜそのように作るのか、といったことを書いたのですが、論文みたいで読む気が失せると感じたので、折りたたんでおきます。

自作エッジの種類 まとめ

自作エッジを塗るゴム質のものの種類によって分類すると、次の3種類に分類できます。ただし、筆者が試した範囲です。

- シリコンシーラント(コーキング剤)

カサカサしたエッジができる。ウレタンエッジに性質や外観が似る

利点:シーラント単体の値段が安い

欠点:作業性が著しく悪い。用具の手入れが面倒など多岐に渡る - ゴム系接着剤

非常に硬いエッジができる。ダイヤトーン風

利点:接着剤の入手が非常に容易、100円ショップですら取り扱っている

欠点:出来上がるエッジが硬すぎて実用ははぼ不可能 - 液体ゴム

柔らかく弾力のあるエッジができる。一般的なクロスエッジ風

利点:作業性が良い。臭わない。工夫しだいで硬さや見た目が自由自在

欠点:ほぼない

これを見ると、誰がどう考えても液体ゴムで作ることを選ぶと思います。筆者ももちろんそうしており、この記事で紹介するのも液体ゴムを使う方法です。

作るエッジの方針(元のエッジ別)

エッジを張り替える場合、できるだけ元と同じようにしたい場合が大半だと思いますが、どのエッジの場合にどのように作ればよいかを下記に示します。ただし、これは程度問題ですので、全てに当てはまるとは限りません。

ウレタンエッジの場合

最も近いのはシリコンシーラント法ですが、簡素に作った液体ゴム法でも適合します。基本的には作業性の関係で液体ゴム法がオススメ。

ゴムエッジの場合

液体ゴム法で作った後に、少し硬化させるのが最も近い性質になります。硬化させない液体ゴムエッジでは、大抵の場合は柔らかすぎますが、あまり気にしないなら硬化作業はなくてもそこそこの音は出せます。シリコンシーラント法では明らかに弾力が足りないので、適合しません。

クロスエッジの場合

クロスエッジは劣化するとダンプ剤が硬くなりますが、布が破れていない限り、大抵の場合は復活できます。クロスエッジの復活記事はこちら。どうしても張り替える場合は、液体ゴムエッジをしっかり硬化させるのが最も近くなります。クロスエッジはさまざまなものがあるので、それに合わせて細かく調整する必要があります。

液体ゴムを使う方向でまとめると、ウレタンエッジの場合は簡素に作り、ゴムエッジの場合はひと工夫加えるのがオススメということです。

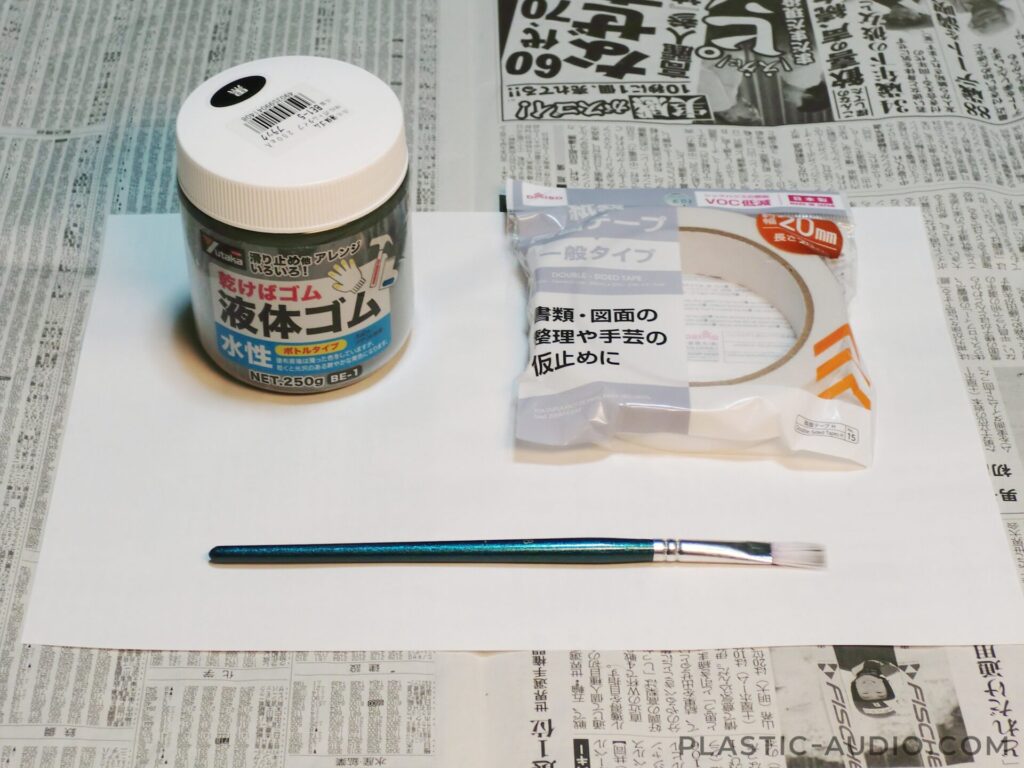

用意するもの

作業に使用するものの説明です。

必須のもの

まずは必須のものから。

液体ゴム(ユタカメイク BE-1)

液体ゴムです。瓶に入っている状態は液状ですが、乾くとゴムになります。

本記事はユタカメイクの水性液体ゴムBE-1を使う前提で書かれていますので、忠実に手順を真似する場合は同じものを買ってください。

水性で水に溶け、しかも非常に溶けやすいので、用具の手入れが簡単です。

そのかわり、乾燥したものは耐水性がほとんどありません(一度乾燥すると水に溶けなくはなりますが、長時間水に漬けるのはまずそうです)。

フタを開けると強烈にゴム臭がします。苦手な方は注意。

ホームセンターなどでは取り扱っているところを見たことがありません。他にもこういったものがありそうな店舗を片っ端から探しましたが、筆者の周りの実店舗では見つけられませんでした。ネット上ではごく一般的に販売されているので、ネット通販を利用して手に入れるのが早いと思います。実店舗で探すことに腐心してはいけません。

布

自作エッジのベースになる布です。

この布の柔らかさが、完成するエッジの柔らかさに重大な影響をもたらします。

平織りのシーツ生地などは伸縮性がほとんどなく、シワなく作るのは至難の業なのでオススメできません。完成するエッジも非常に硬くなります。

Tシャツ生地は非常に柔軟性が高くシワなく作りやすいのですが、引っ張りすぎる恐れもあるので(作り方の項で後述)、これまたキレイに作るのが難しい。完成するエッジは非常に柔らかい。形状がほとんど定まらず、張りにくいほど柔らかくなります。

いろいろな生地を試しましたが、大抵の場合は満足できる柔らかさになり、作りやすいバランスのとれた生地を発見しました。次の写真のダイソーの「はぎれ -無地カラフル-」です。

これは平織りではないためやや柔軟性があり、非常にちょうどよい塩梅です。綿100%ではなく少しポリエステルも混ざっていますが、それが良い可能性もあります。得意げに書いてあるインド綿が良いかもしれません。なんにせよ、筆者が試した限りではこれが最もバランスのとれた生地で、オススメです。

ただし、やや硬めに仕上がるので、元が非常に柔らかいエッジのものを張り替えるときはTシャツ生地のほうがよいと思います。

この「はぎれ -無地カラフル-」は、カラフルの名の通りいろいろな色のものが売っていますが、どの色を買っても問題ありません。液体ゴムを塗ると生地の色は見えなくなります。不安なら黒や紺などの目立たない色を買えばよいでしょう。画像のものは紺色です。

型になるもの

エッジの型になるものです。

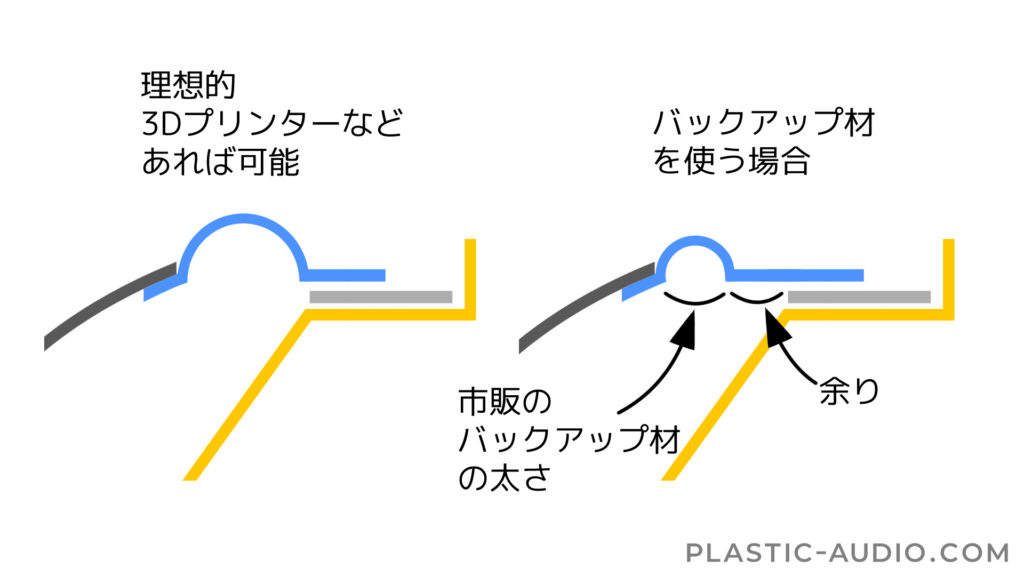

大抵の場合はシーリングバックアップ材を使うようです。特殊な機材がない場合、これを使うのが最も安価です。

シーリングバックアップ材は、本来コーキングの裏打ちのような感じで使うものです。そのため、ホームセンターなどではコーキング材の近くに置いています。

これは断面形状がほぼ円なので、半分に切ってエッジの型として使います。

バックアップ材を使う場合は、作るエッジの太さに応じて適切なものを購入する必要があります。詳細は「寸法の測定・エッジ作成方針」の項を参照してください。

もちろん、必ずバックアップ材である必要はどこにもありません。3Dプリンターで作ったり、NCフライスで削って作った型を使ってもよい。専用の型を作ったほうがピッタリの寸法に作れるので、見た目が良くなります。筆者は3Dプリンターを所持しているので、気合の入ったエッジを作るときは3Dプリンター製の型を使っています。

両面テープ

普通の両面テープです。

ここに書くほど特殊なものではありませんが、面状に貼るので、幅広のものを用意した方がよい。また、それなりに多く使用するうえエッジ作成後はすぐ捨てるので、100円ショップなどの安価なもので十分です。くれぐれも3Mの高級なものを使ったりしてはいけません。

上の画像のものはダイソーの一般タイプで幅20mmのもの。ダイソーには強力タイプもありますが、強力タイプはのりが残ったものを除去するのに手間がかかることがあり、どちらかと言えば一般タイプがオススメです。

筆

液体ゴムを塗るための筆です。

万が一後片付けを忘れて放置してしまった場合はガビガビになるので、捨てても問題のない筆を使いましょう。

太めの筆の方が簡単に塗れます。写真にあるようなものでは細すぎて塗るのが面倒です。細めのニス塗り用ハケなんかもオススメ。

比較的平面なもの

エッジ作りの土台として使用するものです。平面がとれないと歪んだ形になってしまうので、比較的平面度が高く、ある程度硬いものを用意しましょう。

本記事ではダンボールを使用しています。ダンボールを使う場合は、折り目で切って板状にすると使いやすくなります。

次の画像には、本記事で使用したダンボールが含まれています。このように切って使うのが便利です。エッジ作りに何度も使用したので、汚くなっています。

エッジ接着用の接着剤

エッジを接着するための接着剤です。

エッジを接着するとき、一発で位置決めして貼れるということはまずないので、ある程度乾燥に時間がかかり、固まるまで動かせるようなものでないといけません。

筆者は基本的にセメダイン スーパーXゴールドを使っていますが、乾燥が早すぎて使いにくい場合もあるので、そういう場合はスーパーX(無印)を使っています。慣れていない場合はスーパーX(無印)の方がオススメです。こちらはゴールドより乾燥時間が長く、動かして調整する時間を多くとれるので、融通がききやすい。

ちなみに、ブリスターパックの20mL入りのものより、箱入りの135mLの方が一定容量当たりの値段は圧倒的に安くなります。箱入りの方は一般使用には多すぎて使いみちに難儀するかもしれませんが…

スーパーX系統は非常に有名な接着剤なので、ホームセンターに行けば必ず取り扱っています。

プラスアルファのもの

プラスアルファで完成度を高めるために必要なものです。元がゴムエッジなどで硬化の必要がある場合も、ここに記載のものを揃えてください。

ラッカーシンナー

本来はラッカー塗料用の用具手入れや粘度調整に使うシンナーですが、強力な溶剤として便利で、接着剤を剥がしたりするのにも使えます。

本記事では、これにコニシボンドG17を溶かし、ゴム系接着剤を布に染み込ませるために使います。

必ずラッカーシンナー(うすめ液)を用意してください。ペイントうすめ液とは違います。

甘いような強烈な臭いがあり、人体に有害です。揮発性が高く、フタを開けて置いておくだけで勝手に吸引してしまいます。使用の際はよく換気しましょう。防毒マスクを使うのも手です。

写真のものはニッペのラッカーうすめ液です。ホームセンターによく置いてあります。

コニシボンド G17

昔ながらの黄色い接着剤です。

本記事では、これを布に染み込ませて強度を高める(硬くする)という、明らかに想定されていない使い方をします。

普通に使うのにも意外に使いやすい接着剤です。塗ってしばらく置いてベタベタになったら、両面テープで貼り付けるような感覚で接着します。一発で位置決めできてテープ等で固定しにくいものの接着に便利です。こういうケース、結構あります。

接着できるようになってから乾燥するまでに、接着したものどうしをほとんど動かせないので、エッジを貼るのには使いづらい。

画像のものはダイソーで買いました。100円ショップで取り扱っているので、入手は非常に容易です。ホームセンターに行けば、大容量のものをお得に買えます。

容器

G17をラッカーシンナーに溶いた液を入れる容器です。

シンナーに溶けなければ何でもよいのですが、大きすぎるものは不便です。

写真のものは塗料皿で、このくらいの大きさで十分です。

別の筆

「必須のもの」のところに記載の筆とは別の筆を用意するとよいでしょう。

こちらは細いほうが便利です。幅10mm以内くらいの平筆がよい。

やはりこちらもガビガビになる恐れがあるので、捨てても問題のない筆を使ってください。

エッジ製作

実際にエッジを作っていきます。

寸法の測定・エッジ作成方針

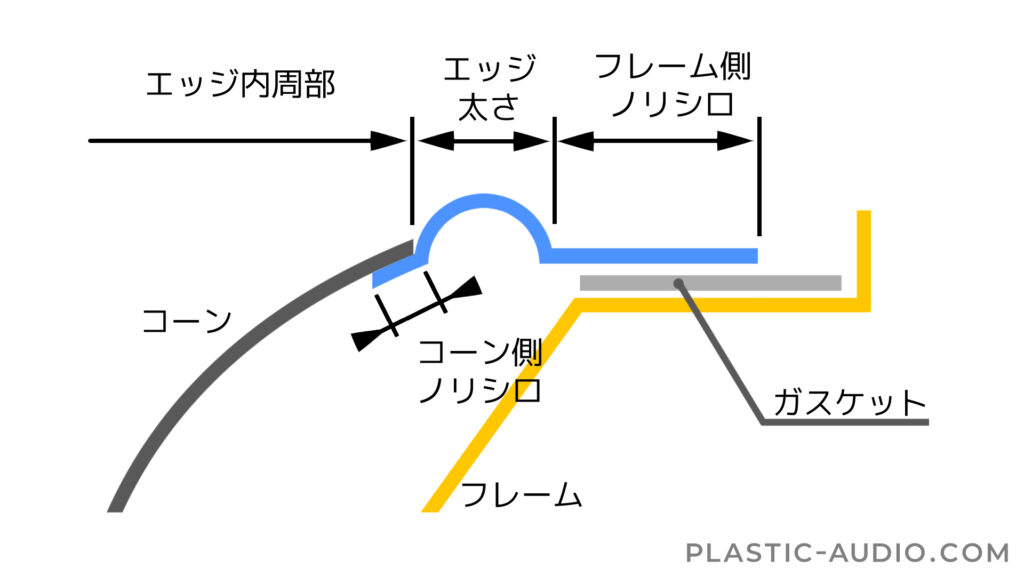

まずは作るエッジの寸法を決めるために、張り替えるユニットのコーンやフレーム部の寸法を測ります。基本的には、次の4つの大きさを決める必要があります。

- エッジ内周部の大きさ(コーン外周部の大きさ)

- エッジの太さ

- コーン側のノリシロの大きさ

- フレーム側のノリシロの大きさ

これを図で示したのが次の画像です。

エッジ内周部の大きさは、コーン外周部の寸法を測り、それより少し大きめにするのが良い具合になりやすい。少し大きめというのは、直径で2~3mm程度です。これは作ったエッジの厚みや、実際に接着するときにロール部が正確に半円にならず、少し潰れる(つまり、エッジ内周部が想定より小さくなる)ことも考慮しています。なお、ここで決める寸法は、型の寸法です。

エッジの太さは、コーン外周部とフレーム内周部の寸法から計算するか、元のエッジを参考にしてください。

なお、バックアップ材で型を作る場合、エッジの太さはバックアップ材の太さと同じになってしまい、大抵の場合はピッタリのものがないので、細めにします。基本的には、元のエッジより細いもので、最も近い太さのバックアップ材を使います。これを示したのが次の図です。

ロール部を細めに作る場合、コーン側に寄せた方が見た目が良くなります。

ノリシロは、元のエッジの寸法を参考にするか、それより少し大きめにした方が安心です。接着部が大きいほうが、接着不良によるエア漏れの心配などがなくなります。

ユニットに枠が付く場合、その寸法も測っておいてください。枠がエッジに干渉すると、シワが寄ったりして見た目が悪くなります。このような場合は、大きめに余裕をもっておいたほうが無難です。

次の写真は、そのような失敗例です。

整理すると、各寸法の決め方は次のようになります。

- エッジ内周部(コーン外周)

コーン外周の大きさを測り、それよりもやや大きい(直径で2~3mmくらい)大きさにする。

やや大きくするのは、エッジの厚みと、ロール部がキレイに半円に張れないことを考慮しているため。 - エッジの太さ

コーン外周とフレーム内周から計算するか、元のエッジを参考に決める。

バックアップ材を使う場合は、決めた大きさより細いもので最も近い大きさのものを使う。

フレーム枠が付く場合は、干渉に注意する。 - コーン側ノリシロ

元のエッジを参考にする。大きめにしてもよい。 - フレーム側ノリシロ

元のエッジを参考にする。

バックアップ材を使う場合、余りの部分もノリシロのように見えるので、うっかりフレーム側のノリシロを忘れないようにする。

以上の要素を考慮したうえ、自作するエッジの寸法を決めてください。

エッジ製作

寸法が決まったら、実際にエッジを作ります。

型紙の製作

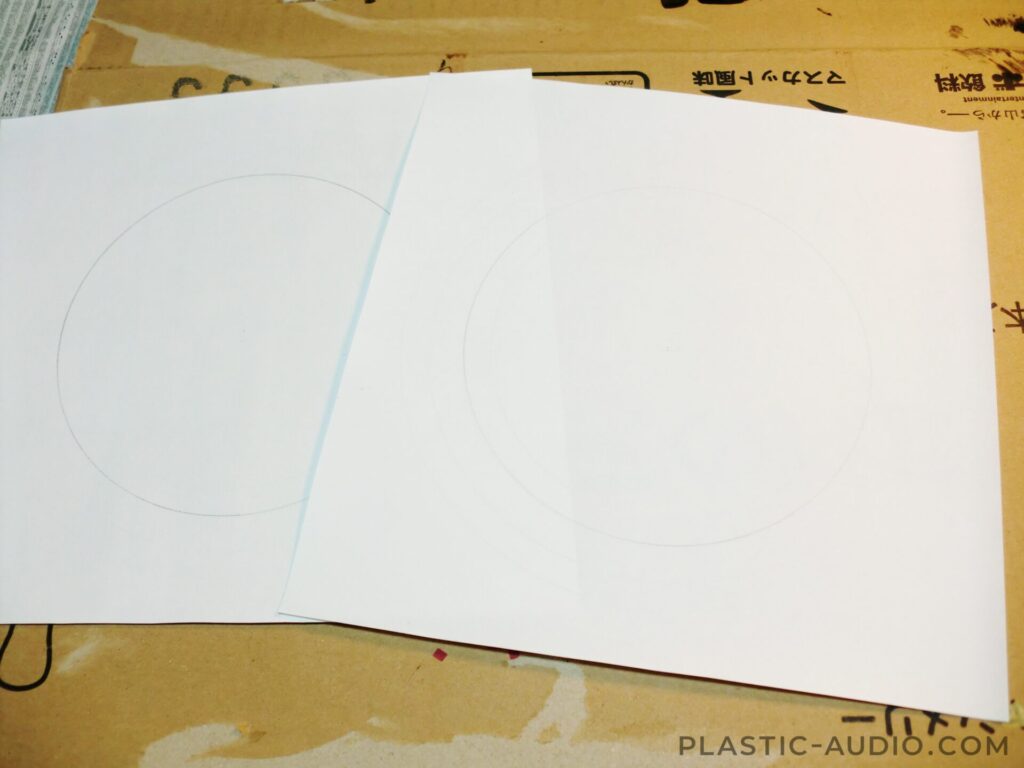

まず、決めた寸法を同心円として描いた型紙を作ります。これは後で切り取る際に必要ですので、必ず作ってください。

パソコンで作る場合は、正確な寸法を表現するためCADソフトが適します。もちろん、手書きでも問題はありません。

また、型紙の裏には、型を取り付ける際のガイドを描いておきます。エッジ内周部(内側から2番めの円)を、表と一致するように裏にも描きます。この線の外側に型を貼ると、うまく決めた寸法のエッジの形になるはずです。

その型紙を、裏向きでダンボールに貼ります(見えているのは型取り付けガイドのみ)。少し引っ張りながら、たるまないように貼ります。

これはあとで剥がすので、のり付けではなく、テープで貼るのがよいと思います。このとき、辺を全てテープで覆うように、しっかりと固定するのがオススメです。

(以降の画像では四面しっかり固定はしていませんが、これはあまり推奨しません。特にバックアップ材で作る場合は、型紙の固定が甘いと反ってくるので、正確に作れなくなります。)

型紙を貼り付けたら、それに両面テープを貼ります。できあがるエッジを全てを覆うように大きめに、すき間なく面状に貼っていきます。エッジ周辺だけだといろいろと具合が悪いので、こういう形に行き着きました。

次の画像がその見本です。少し分かりづらいのですが、両面テープのところだけ質感が違います。

この時点では両面テープの保護シートは剥がさないほうがよいと思います。次の工程の、型を貼り付ける直前に剥がしてください。

型を作る・貼り付ける

型を作ります。

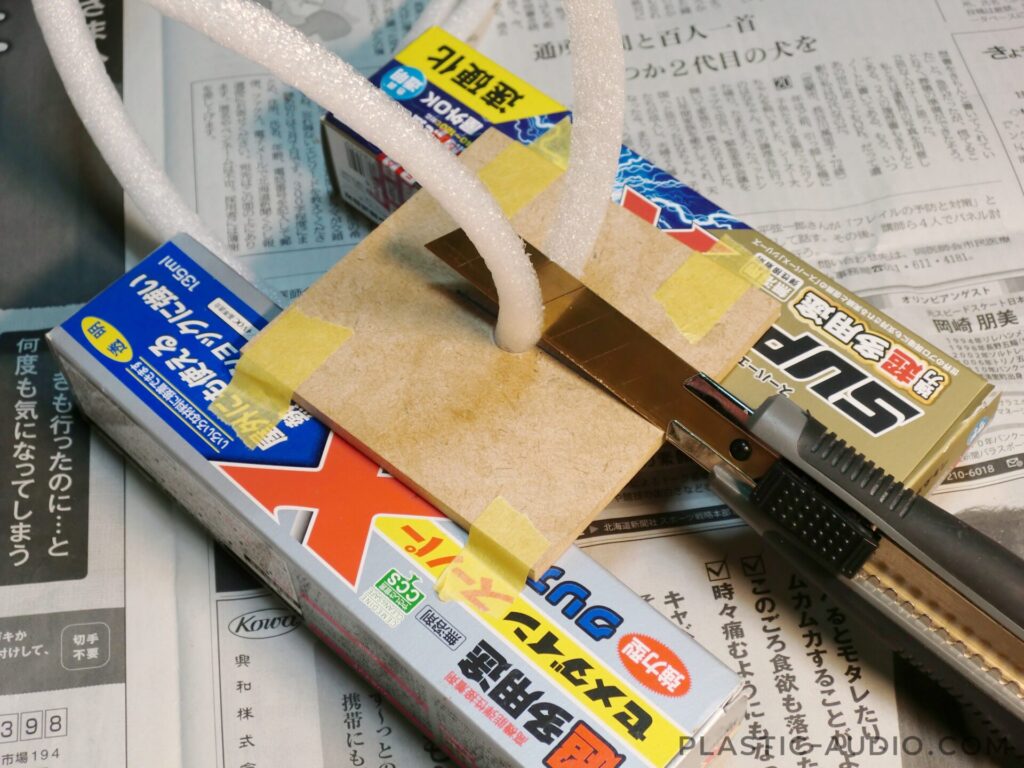

バックアップ材の場合は半分に切る必要があります。これはハサミかカッターで慎重に切るのが一般的ですが、ちょっと変わった方法も試してみました。

変わった方法とは、MDFにバックアップ材とぴったり同じくらいの穴を開け、その中心部でカッターを往復させて切りつつ、材を引き抜く方法です。カッターは固定するとうまく切れないので、キコキコと往復させる必要がありました。この方法を使えば、かなり正確に半円になったバックアップ材ができますが、穴あけ用の工具等が必要です。

方法はともあれ、半分にしたバックアップ材を作ってください。上記の方法を使わない場合は、カッターよりはハサミの方が切りやすいと思いますが、好みで選んでください。

半分にしたバックアップ材を型紙に貼り付けます。描いたガイドが内側になるように材を配置します。今回は長いまま貼り付け、現物合わせで長さを調整しましたが、長さを計算して輪にしてから貼った方がよい気もします。

つなぎ目のすき間はシワの原因になるので、余った材をすき間の形に切って充填し、マスキングテープで表面をなめらかにごまかしておきました。

なお、3Dプリンター等で型を作った場合は、ただ貼り付けるだけです。

布の貼り付け

次は布を貼り付けます。この工程は特に、最終的な見栄えに大きく影響します。

まずは布を用意します。エッジの最大部分より1cm以上は余裕をもった大きさに切るのが安全です。

また、布は事前に洗濯し、繊維を収縮させておくのがオススメです。液ゴムが裏まで染みづらくなるので、両面テープからロール部の端が多少剥がれにくくなります。アイロンをかけてシワをとっておけばさらに安心です。

そして布を貼ります。まずはふわっと置いて、中心部分だけ貼り付けます。

なお、写真では中心部に十字の切込みを入れていますが、これは特に必要ありません。

次に、内周部の角を密着させます。自分の爪を使うか、それが嫌であれば、なにか角のあるものでしっかり貼り付けます。ここまでは簡単です。

次は、ロール部を作りつつ外周部の角を貼りますが、ここがキモです。

ロール部はたるませるくらいの気持ちでゆるく作り、決して引っ張りすぎてはいけません。しかし、実際にたるむと見た目が悪くなるので、たるむくらいの気持ちで、たるまない程度に張ってください。

ここで引っ張りすぎると、角が甘くなって接着時の基準点がわかりにくくなりますし、見栄えもしません。

また、外周部の角を貼る際は、円周方向の引っ張りにも注意してください。そのように引っ張って貼ると、最後に文字通りの「しわ寄せ」が来て、どうしようもなくなります。布は円の中心から外側の方向にのみ引くようにするのがコツです。

さらに、ここでうまく行かずに何度も貼り直すと、両面テープの粘着力が足りずに問題が起きる場合がありますので、数回以内にキメてください。粘着力が弱くなってきたら、やり直しも検討してください。

そのようにして、うまいこと貼り付けると、次のようになるはずです。

これで布の貼り付けは完了です。

液体ゴムの塗りつけ

ついに液体ゴムを塗ります。

塗り方は簡単で、準備した布に原液でそのまま塗るだけです。

ただし、一点だけコツがあります。最初(1回目)は少なめに、こすりつけるように薄く塗り、その1層目を少し乾燥させるとうまくいきやすくなります。1回目からべったり塗ると裏に浸透しすぎ、特に角が剥がれてきやすくなります。

乾燥は液ゴムが変色すれば十分です(このユタカメイクの液ゴムは、液の状態では変な色ですが、乾燥するとまともな色になります)。急ぐならドライヤー等を使ってもよいでしょう。

2回目以降はべったり塗っても問題ありません。このとき、何回塗るかが問題になりますが、それはおおむね次のようにすればうまくいきます。基本的に、大口径の場合は相応にエッジが太く、厚め(≒硬め)にしないと、フニャフニャすぎて接着作業が非常に難しくなります。

- ~13cm程度の小径でウレタン:2回塗り

- それ以上の口径でウレタン:3~4回塗り

- ゴムエッジ(口径を問わず):2~3回塗り

(ゴムエッジの場合は、硬化作業で好きなように硬くできるので、現状の硬さは重要ではありません)

筆の跡は、わずかであれば乾燥時に目減りして目立たなくなります。ただし、筆の跡がひどいと乾燥してもそのまま残りますので、十分に均すか、水で溶いて粘度を低くした液体ゴムを最後に塗るとよい表面が得られます。

液体ゴムを塗ったのが次の写真です。今回使っているのは黒色のものですが、液体の状態ではモスグリーンです。乾燥するとしっかりと黒になります。

乾燥させる

乾燥させます。乾燥時間が長いので、乾燥させている間にユニットの下準備をすると効率的です。

液体ゴムの説明によると、夏場で24時間、冬場で48時間くらいは乾燥させろと書いてあるので、それに則るのがよいでしょう。両面テープから剥がす際に水に漬けるので、しっかり乾燥させないと溶け出す恐れがあります。

ドライヤー等で急激に乾燥させるのはやめたほうがよいかもしれません。こうすると表面だけ乾燥し、通気性が損なわれ、中間の層が乾燥しにくくなる可能性があります。

乾燥すると、次のようになります。液体ゴムが目減りして塗った直後のボッテリ感がなくなり、しっかり黒くなっています。

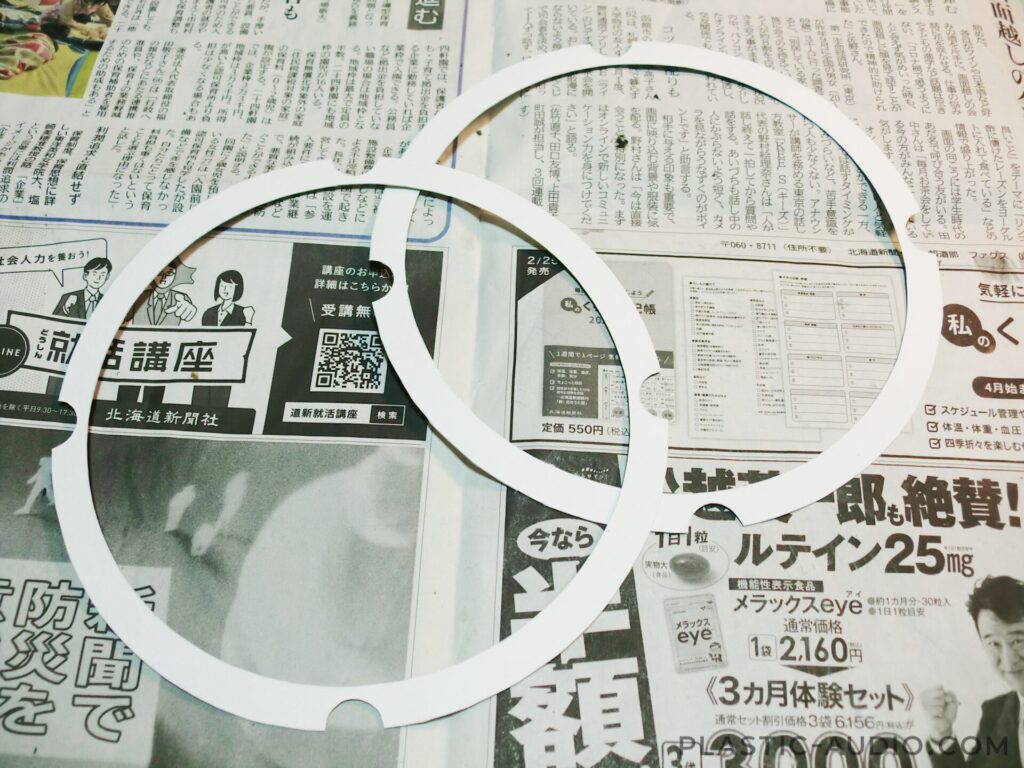

切り取り・型紙剥がし

ダンボールから型紙を剥がします。この時点で、裏にはエッジの最終的な寸法が記入されているはずです。

これを型紙の線に沿って、型紙とエッジを同時に切り取ります。大口径ならハサミが切りやすいと思います。小口径ならサークルカッターを使うのもアリです。布にゴムが染み込んでいるので、布単体よりはかなり切りやすくなっていると思います。

切り取ったものがこちら。

これを水に漬けて、型紙と両面テープを剥がします。冷たい水よりはお湯の方が剥がしやすいと思います。

水に漬けると、エッジの表面が乾燥前の色になってびっくりすると思いますが、しっかり乾燥させていれば溶け出すことはないので、安心してください。

剥がすと次の写真のようになります。剥がすときに漬けた水が残っているとヘロヘロですが、乾かすと元の形状になります。このとき、変な形にして乾かすとその形にクセがつきますので、ある程度元のエッジの形にして乾燥させてください。このときはドライヤーなどを使っても問題ありません。

これでひとまずはエッジが完成しました。

ツヤ感等の見た目を変更したければ、タミヤアクリルやMr.カラーなどのアクリル塗料で塗装しましょう。液体ゴムがアクリル系なのでこれらの塗料との親和性が高く、このような模型用塗料でも十分な塗膜の強度が得られます。

例えば、黒のままツヤ感を変えたいのであれば、タミヤアクリルのブラック、セミグロスブラック、フラットブラックの3種類から選べます。それらの中間のツヤにしたい場合は、混色でツヤ感を変えられます。セミグロスブラックでもツヤ消し感が強すぎる場合は、ブラックと混色すれば、微妙にツヤ消し感のある半半光沢みたいな色ができます。

また、ネジ穴用の切り欠きを作りたくなると思いますが、この時点ではやめたほうがよいと思います。張り終わってから切り欠きを作るのがオススメです。理由は、エッジを張るときに向きを気にしなければならなくなるからです。エッジを張るのは難しい作業なので、少しでもストレス要素を削減すべきです。

完成したものに納得がいかなければ、作り直すこともできます。エッジを作ったからには、必ず張らなければいけないという決まりはどこにもありませんからね。

硬化させる場合は、ユニットにエッジを張った後で行います。

エッジ張り替え

エッジの張り替えです。

張り替えるユニット

本記事では、DENON SC-700 Granadaのウーファーのエッジを張り替えます。これは元がゴムエッジですが劣化しやすいもののようで、現存するものはエッジが割れているものが多いようです。当初の写真はないのですが、筆者が入手した個体もゴムエッジが硬化し割れており、エッジ張り替えの必要がありました。

公称18cmのプラ系コーンのウーファーです。カーボン強化のポリプロピレンかなにかでしょう。放射状に成形されたパターンが地味に美しい。

写真はすでにエッジを取り去ったものです。

下準備

まずは下準備です。ユニットに元から付いているエッジの残骸を除去し、きれいにします。

これは地道にやるしかありません。特に紙コーンの場合は、折れたり破れたりしないように、細心の注意を払うべきです。

コーン側は、まずは丁寧に手でエッジを剥がします。特に劣化したウレタンエッジの場合は、手でほとんど全部取れるはずです。残りは、マイナスドライバーなどで地道に剥がします。カッターは最終手段です。

ゴムエッジの場合は、ドライヤー等で温めると溶けるように剥がせる場合があります。接着材は全て残るので、これはやはり地道に剥がしてください。ポリプロピレンコーンなどの場合は、接着剤を剥がすのにシンナーを使っても問題ありませんが、念のため少量滴下してコーンが溶けないか試してください。

基本的に、コーン側は元のエッジをキレイに除去するべきと思います。これは余計な質量の増加を防いだり、その後に問題が起きないようにするためです。ただし、その作業が著しくコーンにダメージを与えるならば、その限りではありません。

また、フレーム側に付いているガスケットは、再利用できるならしましょう。エッジを慎重に剥がすと、紙が1層か2層程度剥がれるので、残りの部分を利用してください。ひどい状態であれば、作り直してください。本記事では、上の画像のようにガスケットがボロボロになったので、作り直しています。

コーン側の処理

コーンをキレイにします。

プラ系のコーンはエッジを剥がしたときのダメージが少なく、作業が簡単です。逆に、紙の場合は接着剤が染み込むので、接着剤は落とすが、接着剤が染み込んだ紙の層は落とさないくらいに処理すべきでしょう。

まずは次のようになりました。エッジを剥がすと同時に接着剤がほとんど剥がれたのですが、一部残っていますので、これもキレイにします。

この接着剤はパリパリした質感で、つまようじでこすれば除去できましたが、そう簡単ではありませんでした。意外に接着強度が高い部分があり、根気が必要でした。

除去したのがこれです。

こういう部分は組み立てれば見えませんが、こだわりどころです。

フレーム側の処理

フレーム側をキレイにします。

今回はガスケットも交換するのでこの作業が必要ですが、ガスケットを使い回す場合は必要ありません。ただし、その場合も元のエッジは除去し、ある程度キレイな状態にしておいてください。

まずは、ガスケットの紙の層をできるだけ除去しました。これで、非常にペラペラな状態のガスケットと、接着剤だけが残っていることになります。

これにシンナーを染み込ませて、接着剤を溶かし、全てを取り除きました。このような部分に使われている接着剤は大抵G17と同じようなものですので、シンナーに溶けます。

シンナーを使う場合は、シンナーが乾いてきた頃に剥がすと、うまく浸透してペロンと取れます。

剥がす際はヘラ状のものを使うと効率的です。筆者は割り箸を分けずに使い、太い方を削ってヘラを自作したりしています。

この方法で、全て取り除いたものがこちら。

見事にキレイになりました。

接着剤がシンナーに溶けないとか、シンナーを持っていないという場合は、カッター等で地道に削って除去してください。

次は、ガスケットを作ります。作ると言っても、フレームの大きさに合わせて厚紙を切るだけです。筆者は通常、ダイソーのA3サイズの厚紙を使用しています。

これを貼ります。今回は位置を一発で決められるためG17を使って接着しましたが、もちろんスーパーX等でも問題ありません。

これで下準備は終了です。

エッジ張り

ついにエッジを張ります。準備したユニットと作ったエッジを用意してください。

基本的には、コーン側を先に貼り、最後にフレーム側を貼り付けます。この順番でなければ、コーンが傾いて取り付けられ、ボイスコイル周辺部が磁気回路と接触してしまうことがあります。

以下の説明では、エッジをコーンの裏から貼るタイプについて説明していますが、表から貼るタイプでもほぼ同様です。ただし、表貼りの場合はゆがんだ形に貼ってしまうことがあるので、きちんと円形に貼ることを意識するとよいと思います。

コーン側の接着

まずはコーン側を接着します。接着剤はコーンに塗るのがオススメですが、エッジ側でも問題はありません。自分がうまくできそうな方に塗ってください。強度が不安なら、両方に塗るのもアリです。接着剤は前述のようにスーパーX系のものを使います。

筆者は指で塗ったりしています。忘れがちですが、指はあらゆる人間が最も使い慣れた道具で、非常に制御しやすいツールです。スーパーXは液の状態だと灯油かペイントうすめ液で簡単にとれるので、皮膚への負担もそう大きくはありません。

接着剤を塗ったら、すぐに作ったエッジのノリシロ部分をコーンの裏に通し、接着します。スーパーXの説明書に1分待ってから貼り付けろなどと書いていますが、気にしてはいけません。あえて接着強度が弱い状態で貼り付けることによって、いじる時間を確保しています。

このとき、エッジの外から見える部分に接着剤がついてしまうことがありますので、注意が必要です。

最初はまともに貼りつかないと思いますが、徐々にくっつくようになります。エッジのロール部とノリシロ部の角がコーン外周部と一致するように、位置を合わせ続けてください。5分くらいやっていると、位置が決まって貼り付くと思います。

そのように貼り付けたものがこちら。

フレーム側の接着

最後にフレーム側を貼り付けますが、これが重要です。ここをうまくできないと、まともな音が出せないユニットになります。

エッジの外周を貼り付けるだけですが、中心からずれているとコーンが傾き、内部で接触してしまいます。この”センター合わせ”が非常に重要です。

センターを合わせるために外周部をずらす必要があるため、やはり同じように、接着剤を塗った直後に接着を始めます。

センターが合っているかどうかは、コーンの中心部近く、センターキャップ付近を垂直に押して、ガサガサという音がしないか、何か接触している気配はないかで判断します。

センター合わせの方法は、コーンの傾きを補正する方向にエッジ外周部をずらします。概念的にはこれが全てです。

小口径の場合は比較的簡単で、コーンを持ち上げ、パッと離したときの位置で固定すれば大抵は問題ありません。

大口径の場合は、精密に調整する必要があります。コーンの外周付近の1点を押し、あえて傾けてストロークさせ、内部でわざと接触させます。それを周上で何点か行います。各方向の接触の具合の違いから傾きを検出できますので、それを補正するようにエッジ外周部をずらしてください。

文章では難しく感じますが、実際にやってみればわかると思います。

そのようにして、なんとか貼ります。

ネジ穴用の切り欠きは、この段階で作るのがよいと思います。

これでおおむね完成ですが、もうひと工夫してみます。

境目のコーティング

駄目押しの一工夫です。必ずしも行う必要性はありません。筆者も大抵はやりません。

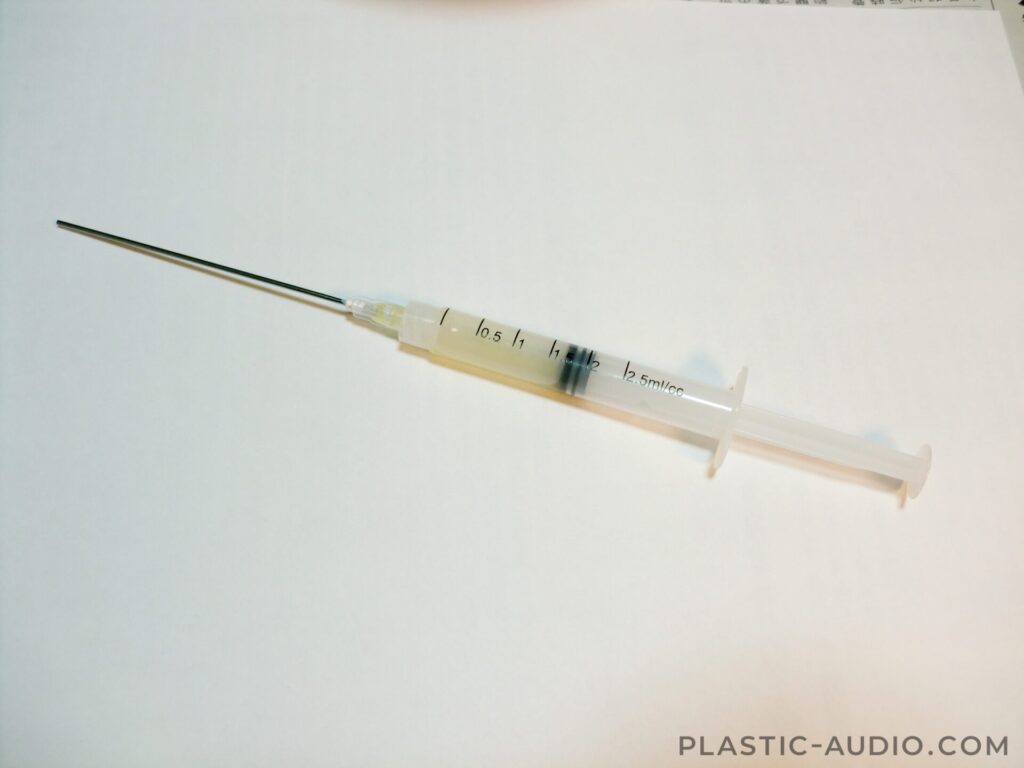

まず、G17を流動する程度にシンナーでうすめ、濃いG17液を作ります。それを、コロンなどを移す用(?)のシリンジで吸います。写真のシリンジはダイソーで購入したものです。

これを、コーン外周部とエッジの境界部に流し込みます。

これで、エッジとコーンの結合がより強固になったはずです。既製品でエッジを裏から貼っているものは、このような処理がしてあることも多い。

これが乾燥したら、エッジを硬化しない場合は完成です。

エッジの硬化

エッジを硬化します。やり方は簡単です。

まず、G17とラッカーシンナーを混ぜて、非常にうすいG17液を作ります。黄色みがわかる程度で、とろみがほとんどないくらいの液を作ります。

これをエッジの裏から塗るだけです。接着部につかないように注意しましょう。

なお、表から塗ってもあまり意味はありません。液体ゴムがG17コーティングされ、多少耐水性が上がる程度でしょう。

こうすると、裏の布地部分に浸透し、硬くなります。液がかなりうすくても結構硬くなるので、うすい液で少しずつ硬化していくのがオススメです。乾燥後に硬さを確かめて、足りないようならもう一度塗って、というのを繰り返し、納得のいく硬さにしてください。

塗った直後はエッジが非常に柔らかくなりますので、あまり触らないようにしましょう。張り方が悪い場合はシワが出てくることもありますが、この場合はあきらめるか張り直すしかありません。

乾燥にはやや時間がかかりますが、風を当てるとか、冬場ならストーブの前に置けば、30分くらいで乾くと思います。

納得いく硬さになったら完成です。

本記事で作業していたウーファーも、枠をつけて完成とします。これも元はゴムエッジだったので、写真ではわかりませんが、それらしい硬さに硬化させています。

あとは、ユニットを組み込みましょう。

それにしても、このDENON SC-700 Granada、すごく個性的な見た目のスピーカーですね。

このスピーカーのレビュー記事も公開しています。

エッジの自作や張り替えは、キレイに作業を完遂しようと思うとそれなりの慣れが必要ですが、音が正常に鳴るようにするだけならあまり難しくはないと思います。何事もやってみなければできるようにならないので、ぜひチャレンジしてみてください。

本記事の内容は以上です。

COMMENTS コメント

素晴らしい情報をありがとうございます

北海道の方でしょうか 同じくにございます

山水のSH5 コンポのはぐれスピーカー330円で流れ品を

ツィツター片方出ません これは完全なノリ付けでメリメリ

剥がしました 知りたかたった事は エッジの材質が不明で

こちらに来ました

ネットで 三油化学のブレーキフルードD4を塗り弾力を取り戻す

実験の前でした ウレタンに使用されます為に

ありがとうございます。

管理人です。

その通り、北海道在住です。このあたりを隠すつもりはありませんので、道新を敷いて作業している写真を垂れ流しています。

本記事の内容が役に立ったのであれば幸いです。コメントありがとうございました。

カインズに液体ゴムが売ってたんですが、

自転車用の液体ゴムでも大丈夫ですか?

コメントありがとうございます。管理人です。

「自転車用の液体ゴム」で調べても、種類が多すぎてどれを指しているかわかりませんでした。はっきり「自転車用」と書いているものはパンク予防剤だけでしたが…

ともあれ、最初は液状で塗ることができ、硬化して個体になるものであれば、なんでも使える可能性があります。チャレンジしてみるのも悪くないと思います。本記事にも記載の通り、コーキング剤や接着剤を試していますが、一応それらしいものはできます。

お金が無駄になるかもしれないと感じるならば、紹介しているユタカメイクの液体ゴムが無難です。

ありがとうございます。

ユタカメイクの液体ゴムを買います。